全栈具身智能技术:融合3D视觉、SLAM自主导航与AI算法,突破传统机器人依赖预设程序的局限,实现复杂异形工件的免编程自主焊接;

自适应工艺系统:通过多模态感知技术实时监测熔池状态与电弧数据,结合强化学习算法动态优化焊接参数,显著提升焊缝质量稳定性与工艺适配性;

智能生态协同架构:构建开放工艺库+多机器人协同系统,推动环保装备制造向全流程数字化、零人工干预的智能制造范式升级。

作为国家级专精特新"小巨人"企业,华夏碧水深耕环保17年,覆盖废水、废气、固废、物理污染、生态修复五大领域,形成全产业链服务能力。其研发团队与中科院等顶尖机构合作,获超百项专利,尤其在高浓度工业废水治理领域居国际领先水平。

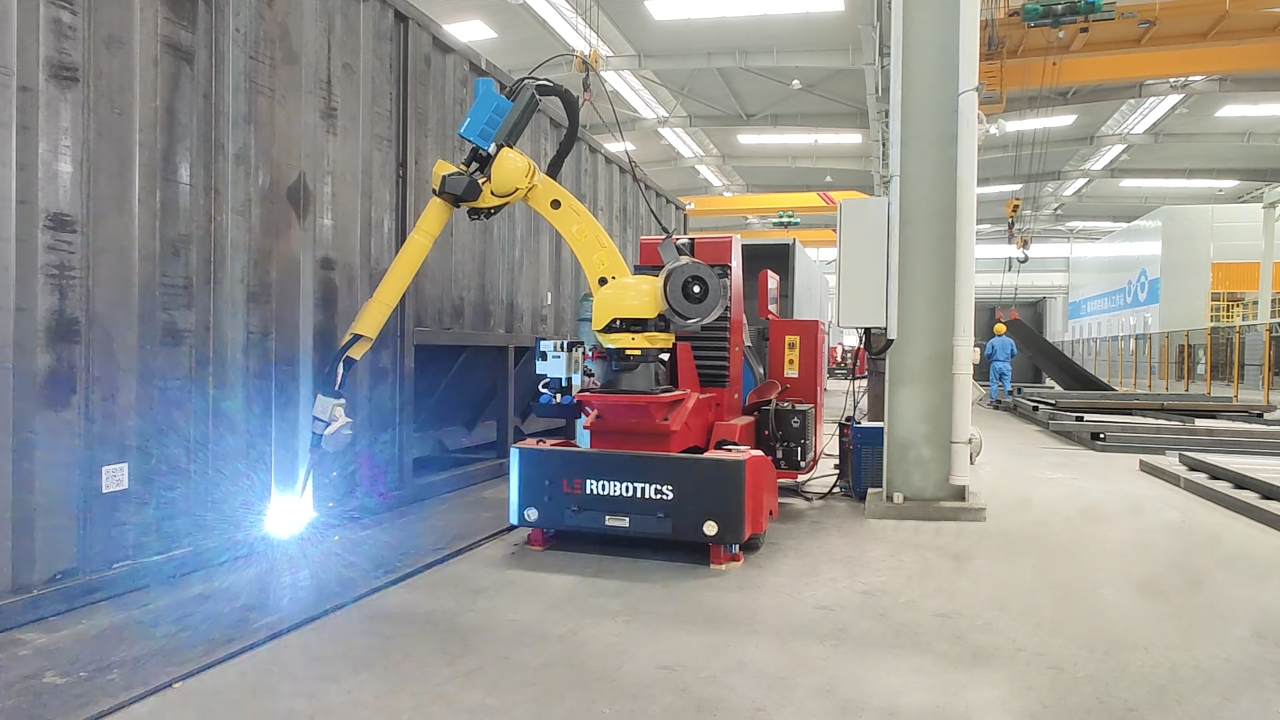

仁新机器人作为工业智能装备领军者,依托具身智能技术,融合3D视觉、SLAM自主导航及AI算法,赋予机器人自主感知、决策能力,可动态规划路径实现高精度操作。其技术突破传统机器人依赖预设程序的局限,显著提升环保设备异形件焊接效率与灵活性,更通过焊接质量的高度一致性,为环保装备企业提供项目高质量交付保障。

双方携手攻克环保设备复杂焊接难题,共同打造智能制造示范样本。

胡豪杰

仁新机器人执行总裁(CEO)

随着全球焊工短缺与环保装备制造复杂度的双重挑战,我们创新研发的具身智能焊接&切割机器人,通过3D视觉引导与AI自主决策,彻底颠覆传统机器人依赖预设程序的局限。无论是异形工件的免编程焊接,还是多机器人协同的智能工厂,仁新机器人正以全栈技术能力推动环保装备制造向“零人工干预、全流程自适应”的智能制造跃迁,为客户创造效率与质量的双重价值。

波折板集成箱体:高频波折部位的焊接困局

波折板集成箱体的波折部位焊接频次极高,传统机器人焊接需耗时耗力进行示教,而手工焊接虽能保证质量,却难以满足规模化生产需求,效率低下。

仁新机器人采用3D视觉引导与AI路径规划技术,通过高速扫描工件三维轮廓,无需人工示教即可自动生成最优焊接路径,精准匹配波折部位的复杂轨迹。

焊接效率提升3倍以上,彻底解决了复杂工件的示教难题,同时保证了焊缝质量的稳定性,为规模化生产提供了有力支撑。

储存罐体法兰:双弧形面的焊接挑战

储存罐体与法兰均为弧形设计,双曲面的对接焊缝使用传统机器人焊接需逐点示教,耗时费力且焊缝质量波动大,难以满足高精度要求。

仁新机器人引入自适应参数调节系统,基于实时采集的电弧数据与熔池状态,AI算法动态匹配最佳焊接参数,自动适应双弧形面的焊接需求。

焊缝一次合格率大幅提升,焊接时间大幅缩短,质量稳定性达到国际先进水平,降低返工成本与生产周期。

收成仓锥形工件:复杂空间的焊接难题

收成仓锥形工件需进行内部与外部焊接,其锥形斜面及侧方位斜插面的特殊结构,使人工难以触及,传统机器人示教效率极低且精度不足。

仁新机器人运用多模态智能感知技术,结合仁新AI、3D视觉以及RX焊接工艺库,自动识别工件形状与位置,灵活规划多角度焊接路径,实现复杂空间的高效焊接。

焊接效率提高,操作难度大幅降低,成功攻克了人工与传统机器人难以完成的高精度作业,为异形工件的焊接提供了标准化解决方案。

——END——

在线咨询