在 “中国制造 2025” 战略引导下,大基建领域智能化转型持续推进。隧道工程作为交通基建的关键环节,长期面临高原环境用工挑战、焊接质量控制、生产效率提升等行业共性问题。仁新机器人(成都)股份有限公司立足隧道型材加工核心需求,研发推出系列隧道拱架智能生产线,以自动化、智能化技术路径,为行业转型提供实践方案,相关技术已获得多项发明专利与技术专利。

聚焦行业需求

提供针对性技术方案

隧道建设场景常涉及高原、偏远山区等复杂环境,传统生产模式依赖人工操作与简易设备配合,存在专业焊接人才缺口大、高原作业劳动强度高、安全风险突出等问题,同时面临产品精度不均、质量稳定性不足、产能适配性有限等挑战,难以满足大基建项目规模化推进要求。

针对上述行业现状,仁新机器人研发构建工字钢弯拱、小导管、端板切割、网片四大自动生产线,实现从原料加工到成品下线的全流程自动化作业。通过整合三维视觉识别、多机器人协同等技术,优化生产流程与操作逻辑,降低人工依赖度,尤其适配复杂环境下的生产作业需求,为解决行业痛点提供技术支撑。

技术特性凸显

打造全流程智能产线

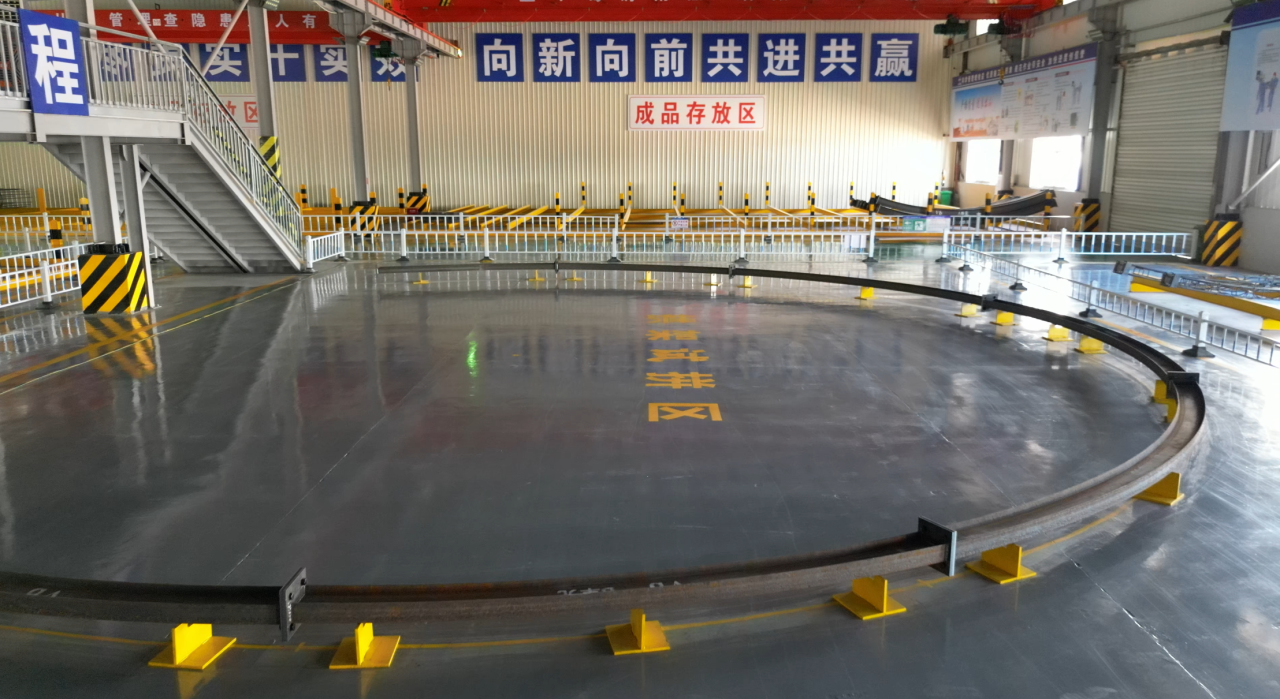

仁新机器人隧道拱架智能生产线以自动化、精准化、灵活性为主要特征,通过技术整合实现生产效能提升。工字钢弯拱自动生产线集成自动切头、机器人续接、智能弯拱、端板组焊等功能,采用“边走边焊” 对中接续技术,搭配龙门式抓取机械手与 C 型变位机,可适配不同弧度产品生产,弧长加工精度控制在±10mm范围内,单根产品生产节拍约7分钟。

小导管自动生产线覆盖定尺切断、缩尖、割孔、打包等全流程作业,单根产品加工时长约55秒;端板切割生产线结合激光切割技术与机器人协同作业,配套AGV小车实现物料自动转运;网片生产线兼容多种规格钢筋,焊接速率约40-50次/分钟,最小焊接间距约100mm,可满足精细化加工需求。

产线搭载的3D视觉焊缝识别系统,误差校正精度约1 mm内,自适应柔性焊接技术减少人工干预;模块化操作系统支持快速换型,可适配不同项目的个性化生产需求。

实践应用落地

助力项目提质增效

目前,仁新机器人隧道拱架智能生产线已在高铁隧道、高速隧道、引水隧道等多个重点项目中投入应用。从实际运行数据来看,传统人工 + 半自动产线 8 小时台班产能为约50根,需2名专业焊接工人+3名普工配合;仁新智能产线仅需1名普通工人即可操作,8 小时台班产能约 70-80 根,人力投入显著降低。

在产品质量方面,智能产线通过标准化作业流程,使产品一次合格率大幅上升,尺寸精度与焊接质量稳定性得到项目验证。在高原环境项目中,全流程自动化作业模式有效规避了专业人才短缺、人工适应能力有限等问题,保障了项目推进效率与施工安全。

未来,仁新机器人将持续推进隧道智能生产技术研发与迭代,优化产品与解决方案,助力大基建领域提升生产效率、保障作业安全、降低综合成本,为行业智能化转型提供持续支持。

在线咨询